Успех того или иного бизнеса, обусловлен, прежде всего, популярностью выпускаемой продукции у широких слоёв населения. К наиболее перспективным направлениям можно отнести изготовление и монтаж пластиковых дверей и окон; производство всех видов деревянных и металлических дверей, а так же декоративных накладок на них; изготовление ворот, дверей для гаража.

Как организовать подобный бизнес, каким образом производится выбор оборудования и материалов, какое количество и какой квалификации персонал необходимо привлечь?

Опираясь на видео в этой статье с тематикой «Техника изготовления двери», мы обсудим многие вопросы, касающиеся дверного производства. В самой статье будет представлено немало полезной информации, которая пригодится так же и тем, кто взялся за изготовление двери своими руками.

Для организации бизнеса, первоочередное внимание необходимо уделить ассортименту выпускаемой продукции, который очень важен для любого производства. Естественно, что при его определении следует учитывать потребительский спрос. Изготовление комнатных дверей из массива дерева и МДФ – это беспроигрышный вариант.

При всём обилии предложений производителей, занимающихся выпуском стеклянных и , которые тоже устанавливают в квартирах, конкурировать с дверями деревянными они не могут. В первую очередь, в этом повинна их более высокая стоимость. Тем более что при желании, человек может .

Ассортимент современной столярки

Если говорить о предприятии производства окон и дверей, то нельзя не отметить такой факт. Кроме основного ассортимента, размеры которого ориентированы исключительно на государственные стандарты, цеха изготавливают так же двери по размерам и эскизам, представленным заказчиком.

- Работая с натуральной древесиной, покупателю можно много чего предложить дополнительно. Это и резьба, и позолота, и покрытие из цветного лака или воска, инкрустация, а так же изготовление 3D дверей, один из вариантов которых вы можете видеть на заглавном фото.

- Многие производители выпускают эксклюзивные серии дверей, выполняемых в определённом стиле: античном, итальянском, кантри, французском. Можно так же изготовить двери согласно дизайн-проекта на отделку дома или квартиры, разработанного дизайнером.

Обратите внимание! При недостаточном объёме выпускаемой продукции, цех, работающий с массивом древесины, можно ориентировать на производство декоративных наличников, карнизов и сандриков, ставней на окна. Предприятие может расширить свой ассортимент и за счёт изготовления садовой и домашней мебели — и даже принимать заказы на оформление интерьеров деревом.

- Но основным направлением, конечно же, должно быть производство дверей входных и межкомнатных. Подобная продукция всегда пользуется спросом, и тут главное предложить потребителю не только оптимальную цену, но и разнообразные варианты лицевой отделки.

- Ориентироваться нужно не только на одинарные, но и на полуторные и двухполотенные двери. Ведь изготовление двухстворчатых дверей своими руками – дело нелёгкое, и человек, которому нужна именно такая дверь, в любом случае обращается к производителю.

- Успешную реализацию продукции в розничной торговой сети, обеспечивает не только, и не столько внешний вид изделия, сколько его соответствие стандартам. Что толку в красивой двери, если она не становится в проём? Так что, изготовление и монтаж дверей является делом ответственным, требующим не только творческой фантазии, но и геометрической точности.

- Двери, изготавливаемые из массива дерева, стоят недёшево, а в ассортименте обязательно должны быть изделия эконом-класса. В производстве таких дверей используется МДФ, а так же сосна — как самое доступное по стоимости, и недорогое дерево. При изготовлении бюджетных дверей, эти два материала часто комбинируют.

- В каркасно-щитовых дверях обвязка полотна может быть выполнена из сосновых брусков. Чтобы дверь была лёгкой, рамку заполняют специальным сотовым материалом, представляющим собой прессованный гофрокартон, либо оргалит.

Чтобы придать такому полотну надлежащий вид, используют более дешёвый, чем натуральное дерево листовой материал: ДВП, ДСП, фанеру, МДФ. Полотно обшивают, затем ламинируют или облагораживают шпоном (см. ).

Из МДФ, кстати, можно изготовить накладки на двери, а так же филёнки. Причём, дешёвые двери могут быть выполнены из необлагороженного материала, и предназначаться под покраску.

Виды конструкций из массива

Изготавливаются двери из разных пиломатериалов. А правильно выбранная технология обработки конструкции, позволяет получить качественное изделие при небольшой стоимости.

Для производства полотна двери из массива используются:

- Фанера . В этом случае тонкие листы древесины склеиваются на прессе синтетическими смолами. Плюсы конструкций: прочность, стойкость к механическим воздействиям, долговечность, низкая стоимость. Минус изделий — использование клеевого состава на основе смолы;

- Цельная доска . Это самый дорогостоящий вид, требующий постоянного ухода за дверями и своевременной их обработки.

- МДФ . Изготавливаются из отходов пиломатериалов, переработкой и прессованием на специальном станке. Плюсы материала: оптимальные размеры изделия, толщина полотна может быть от 4 до 22 мм, высокая твердость, влагостойкость, не деформируется. Минус – использование при изготовлении смолосодержащих клеевых составов, выделяющих фенолфталеин.

На качество двери из массива оказывает большое влияние вид древесины, используемой для ее изготовления.

Сорта дерева

В таблице представлены наиболее часто используемые для изготовления дверей, породы древесины и ее особенности:

| Порода древесины | Особенности |

|

|

Основное преимущество дверей из сосны — доступная стоимость. Недостатки таких дверей:

|

|

|

Основное преимущество дверей из ольхи — высокая стойкость к влаге. Помимо этого:

|

|

|

Это прочная, твердая и достаточно тяжелая порода древесины, используется для изготовления сравнительно недорогих дверей. Достоинства ореховых конструкций: очень красивая и оригинальная структура, которой можно придавать любой цвет. Помимо этого, орех можно отлично полировать, в этом отношение материал не подлежит сравнению ни с каким другим деревом. |

|

|

Это самые дорогие, среди подобных, изделия. Конструкции:

|

|

|

Двери из мербау по внешнему виду напоминают сосну, но качество их лучше.

|

|

|

Кленовое полотно имеет красноватый или светло желтый оттенок. При усушке материал не растрескивается, дает небольшую усадку. Это достаточно прочная конструкция, которая не боится механических воздействий.

Приобретая дверь из клена, следует иметь в виду, что древесина изменяет свой цвет при падении его под разными углами. |

|

|

Осина с оранжевым оттенком в любом дизайне смотрится богато. Материал не боится влаги. Механической отделке поддается плохо, из-за большой плотности материала. |

|

|

Двери из ясеня отличаются необычно ярким рисунком древесины. Цвет изделия — от белесо-желтого, до медового. По прочности и долговечности конструкции аналогичны дубовым. Но отличаются мягкостью, что облегчает работу с полотном.

При высыхании двери растрескиваются минимально. Хорошо переносят перепады температуры. |

|

|

Цвет бука розоватый, светлого оттенка. Древесина твердая, сложно поддается обработке. Практически не впитывает влагу.

По прочности и внешнему виду не уступает дубу, как видно на фото. |

Двери из массива можно изготавливать практически из любой древесины. Используя современные средства, многие производители, придавая недорогой древесине определенный цвет, выдают изделие из ценных пород. На глазок определить породу дерева невозможно.

Совет: Приобретая двери из массива дерева, предпочтение следует отдавать лишь проверенным производителям, которые имеют достаточное количество положительных отзывов.

- Стоит иметь в виду, что «двери из массива» изготавливаются не из цельного массива дерева, например, ореха. Это технически неправильно: такое «изделие» не простоит и один сезон, ее поведет, изменятся геометрические размеры. К тому же, трудно представить диаметр необходимого для изготовления двери дерева.

- Для правильного изготовления изделия из массива, используется «мебельный щит», а не цельный кусок дерева.

- Мебельный щит представляет собой склеенную между собой по ширине древесину. При этом используются прессы и качественный клей. Качество изготовленного щита влияет на эксплуатационные свойства двери.

Самыми ответственными моментами, при изготовлении мебельного щита, являются:

- Сушка. Это одна из главных операций при производстве щита. Древесина должна быть тщательно высушена, чтобы предотвратить в будущем деформации изделия, связанные с изменением влажности и температуры;

- Клей . На прочность соединения непосредственно влияет качества выбранного клея;

- Направление волокон . Это имеет большое значение. Они должны быть в каждой ламели перпендикулярны волокнам следующей. Это придаст прочность щиту, и предотвратит любые его деформации.

Классификация дверей

Прежде чем приступить к изготовлению двери своими руками, следует познакомиться с их классификацией. Это поможет подобрать наиболее подходящий вариант в зависимости от особенностей дверного проема и эксплуатации конструкции.

По эксплуатационному назначению двери могут быть:

- Межкомнатными . Изготавливаются из дерева. Они значительно тоньше, к ним не предъявляются большие требования к безопасности, тепло- и шумоизоляции;

- Входными уличными . Такие конструкции отделяют от внешнего мира дом. Требования к ним более высокие. Чаще всего, они изготавливаются из стали, которая отделывается натуральным деревом или МДФ.

- Входными квартирными. Не смотря на то, что эти двери являются входными, они эксплуатируются как внутренние, так как не контактируют с улицей

По конструкции двери могут быть:

- Одинарными, состоящими из одного полотна. Устанавливаются в дверном проеме, ширина которого до 100 см;

- Полуторными, состоящими из двух полотен, разной ширины. Одно из полотен, как правило, открывается лишь при необходимости, и фиксируется неподвижно;

- Двойными, состоящими из двух полотен одинаковой ширины.

По устройству и технологии производства, дверные полотна бывают:

- Филенчатые. Это наиболее сложный и дорогостоящий в изготовлении вариант, представляющий собой каркас, с расположенными в нем внутренними вставками, называемыми филенками. Для их изготовления используются различные материалы с широким спектром форм. Соединение элементов с каркасом производится по системе «шип-паз». Для придания красивого внешнего вида в полотна вставляются стеклянные филенки. часто используются как входные, при условии устройства усиленного каркаса;

- Щитовые. Это наиболее простые и дешевые в изготовлении конструкции. Такое полотно состоит из деревянного бруса или ДСП каркаса, который обшивается шпоном.

- Шпоночные. Для их изготовления используются несколько подобранных одинаковых брусков, соединяемых между собой шпонкой, которая может быть деревянным бруском или стальной кованой полосой. Такие двери применяют чаще в сельской местности для подсобных помещений.

Изготовление дверей

Двери из массива изготавливается по стандартной схеме. Различия могут быть лишь в материале и установке фурнитуры.

Совет: Перед началом проведения работ необходимо правильно выбрать доски для каркаса. Они не должны иметь дефектов, быть ровными, нормальной влажности.

После приобретения, доски следует выдержать несколько дней в помещении, чтобы они адаптировались к микроклимату помещения. Затем подготавливается инструмент для работы.

Для изготовления конструкции из массива, требуется следующее оборудование:

- Циркулярная пила или электролобзик;

- Ручной фрезер, для нарезки пазов;

- Шлифовальная машинка или насадки на электрическую дрель или болгарку, со шлифовальной бумагой;

- Электродрель, шуруповерт;

- Стамеска, отвертки;

- Линейка, рулетка, угольник, карандаш.

Из материалов потребуются:

- Доска, сечение 150х40 мм.

Совет: Доски лучше приобретать с запасом, который может пригодиться в случае ошибок при обработке материалов, чтобы доски были из одной партии, одной влажности.

- Столярный клей;

- Конфирматы или шканты;

- Массив дерева для филенок.

Инструкция проведения работ:

- Подготавливаются чертежи на двери из массива и элементы каркаса. При этом: нарезаются доски мерной длины, шлифуются широкие части. С торцов это делать не имеет смысла — они будут фрезероваться под углом;

- Фрезером снимаются фаски, вырезается паз 20 мм глубиной и 16 мм шириной, по всей длине доски, строго по ее средине;

- Для соединения концевых досок, их торцы обрезаются под углом 45°. Детали прикладываются и подгоняются по месту;

- Из массива дерева изготавливаются филенки нужных размеров;

- Выполняется предварительная сборка конструкции;

- Выявляются возможные отклонения, которые корректируются до окончательной сборки дверей;

- После контроля всех размеров собранной конструкции, дверь окончательно собирается на конфирмантах. Перед этим все узлы соединения промазываются столярным клеем;

- Монтируется фурнитура.

Чтобы правильно собрать дверь из массива, стоит просмотреть видео в этой статье.

Как оборудовать цех по производству комнатных дверей

Общее описание изготовления дверей мы сделали – во всяком случае, вполне понятно, какие для этого нужны материалы. А вот какое для этого требуется оборудование? Инструкция на эту тему будет представлена далее.

Фрезеровочные станки

Открывает список оборудования фрезерный станок, без которого невозможно ни нормально обработать профили, ни выполнить плоскостное фрезерование. Промышленные фрезеры оснащаются пылесосом, который сразу же удаляет пыль и стружку. С помощью такого станка можно выполнять нарезку шипов, делать выборку пазов, и даже изготавливать плинтуса.

- Но существуют и специальные приспособления, предназначенные для установки на фрезер, которые способны превратить его в универсальный механизм для деревообработки. Взять хотя бы изготовление накладок на двери, или выполнение объёмного рельефа, который нынче именуют 3D профилем.

- Существует немало разновидностей фрезерных станков, но в основном, в дверном производстве используют вариант с числовым программным устройством, кратко обозначаемым аббревиатурой ЧПУ. Если нужно выполнять резьбу по дереву, то необходим фрезерно-гравировальный станок, так же оснащённый ЧПУ.

- Такое оборудование оснащено микропроцессором, имеет оперативную память, благодаря чему есть возможность программирования. Оно отлично справляется сразу с несколькими задачами, повышает производительность цеха, экономит время – а соответственно, и деньги. Промышленное оборудование стоит дорого, поэтому для начала, открывая небольшой цех, можно обойтись и ручным станком.

- Он, кстати, может быть просто незаменим, когда нужно выполнить узкие пазы, либо мелкие элементы декора. С ручным фрезером можно и самому сделать прекрасную дверь. Достаточно набрать в поисковой строке: изготовление дверей своими руками видео, и посмотреть несколько обучающих роликов.

Потребуется ещё и фрезерно-копировальный станок, который позволяет изготовить несколько абсолютно идентичных или симметричных заготовок. Он отличается высоким качеством обработки, и может работать как с плоскими, так и с объёмными деталями.

Вторым в списке оборудования стоит термовакуумный пресс, с помощью которого осуществляется горячая оклейка дверного полотна ламинирующей плёнкой. Есть модели, предназначенные только для мебельных фасадов, а есть варианты для оклейки дверных полотен и накладок на них – либо универсальные, которые можно при необходимости перенастроить.

У пресса может быть один или два стола, размер которого составляет как минимум 2,1*1,0м. Данные габариты наиболее оптимальны, так как чем больше стол, тем больше декоративной плёнки расходуется. А это производителю невыгодно, тем более что плёнки типа «хамелеон», или с фотопечатью, бывают весьма недешёвыми.

Станок для форматного раскроя

Третий вид оборудования, который необходимо иметь при изготовлении дверей – это станок форматно-раскроечный. Он предназначен как для штучного, так и для пакетного раскроя заготовок заданного размера.

С помощью такого станка производится резка листовых и длинномерных материалов – причём не только деревянных, но и композитных, а так же облицованных шпоном, ПВХ плёнкой, ламинатином, и даже пластиком.

Профессиональный станок форматного раскроя, нужен вне зависимости от того, каков масштаб производства – будь то мебельная фабрика, или частная столярная мастерская. Благодаря возможности пакетного раскроя заготовок, он даёт возможность значительно сократить время изготовления, и соответственно, наращивать темпы производства.

Двери из пластика

Если говорить про изготовление пластиковых дверей, то все прекрасно знают, что производители данной продукции ориентированы так же и на окна — можно даже сказать, что в основном на окна. Их ставят везде, и именно они составляют львиную долю ассортимента любого предприятия подобного типа.

- Спросом пользуются и внутренние, и , но их всё больше ставят в учреждениях и офисах. В жилом секторе, основной вид пластиковых дверей – это двери балконные. Как и в любом производстве, здесь тоже нужно стремиться к наиболее качественному результату. Чтобы продавать ПВХ двери, технология изготовления и монтажа должна строго соответствовать существующим нормам.

- Для этого так же требуется определённый комплект оборудования, и квалифицированный персонал. Здесь имеется в виду не только рабочие, которые непосредственно собирают изделия, но и замерщики, и менеджеры, занимающиеся материально-техническим снабжением цеха — ведь качественный продукт из некачественного материала не получить.

При правильном подходе к организации бизнеса по изготовлению пластиковых окон и дверей, предприятие обязательно будет рентабельным, так как прибыль всегда превышает расходную часть. Конечно, для этого нужно глубоко изучить рынок, подыскать подходящее помещение, и вложиться в рекламу. Всё это расходы, но благодаря востребованности данного товара, они быстро окупаются.

Оборудование и материалы

Что касается оборудования, то тут свой перечень. Прежде всего, это пилы для резки армирующего профиля, который для придания жёсткости вставляется в профиль пластиковый. Крепят их между собой с помощью пневматических шуруповёртов. Естественно, что для подачи сжатого воздуха нужен и компрессор соответствующей мощности.

Обратите внимание! Чтобы во внутренней полости профиля не образовывался и не скапливался конденсат, в импостах, рамах и створках сверлят отверстия. Для этого используется дренажный станок – хотя сделать это можно и с помощью дрели.

Итак:

- В производстве пластиковых окон и дверей не обойтись и без станка , предназначенного для сварки углов профиля. Наплывы, образующиеся после сварки, удаляются с помощью зачистного станка, который может быть как ручным, так и входить в комплект автоматизированной линии.

- Перед установкой импоста в рамный профиль, его торцы должны быть отфрезерованы . Для этой цели используют торцефрезерный станок, который может быть настольным, и иметь механические прижимы, или стационарным, с прижимами пневматическими.

- Ну а для удобства работы используется вспомогательное оборудование , к числу которого относят контейнеры для хранения заготовок, тележки, и сборочные столы. Для небольшого цеха с производительностью до десяти изделий за смену, можно приобрести необходимое оборудование в комплекте. В него входят ручные станки и настольные инструменты.

Кроме тех, о которых было уже упомянуто, в комплекте присутствуют: электрический рубанок, с помощью которого зачищают поверхности; инструмент ласточка, необходимый для зачистки наружных углов; шаблон, используемый для симметричного сверления отверстий – а так же инструменты для фрезеровки каналов водоотлива под углами 45 и 90 градусов. Всего девять единиц оборудования, стоимость общая стоимость которых составляет примерно 130.000 рублей.

Технологический порядок сборки ПВХ двери

Процесс сборки окон и дверей из профиля ПВХ, во многом идентичен, но у дверей всё же есть и кое-какие особенности.

В целом, сборка выглядит так:

- Сначала режут в размер металлические и пластиковые длинномеры. Кстати, дверной профиль отличается от профиля оконного сечением. При наружном открывании он имеет Т-образную форму, а при внутреннем открывании – форму Z. Этот нюанс обязательно указывается в заказе.

- На втором этапе выполняется дренажное фрезерование , необходимое для обеспечения слива конденсата. Это делается и в оконном, и в дверном профиле.

- Далее, в пластиковый профиль вставляют профиль металлический, сразу же подготавливают отверстия под планки, ручки и замки . На входных дверях замок может иметь нажимную ручку, в офисных вариантах – скобу.

- Следующая операция – это нарезка в размер импоста, и фрезерование его торцов . По её окончании, приступают к выполнению всех соединений, осуществляемых механическим способом. После этого сваривают рамный и дверной профили, и зачищают их поверхность.

- Если дверь будет с порогом, на следующем этапе собирают именно его. Порог режут по размеру, устанавливают на него прокладку, потом соединитель. Теперь в створку двери, монтируют импост, а на порог ставят уплотнитель.

- Далее наступает момент крепления на полотно петель, которое осуществляется с помощью шаблона. Петли регулируют, устанавливают ручку или замок, фиксируют на раме ответную планку. Остаётся только установить стеклопакет, и дверь готова для доставки к заказчику.

Убедившись, что вся фурнитура нормально функционирует, ручки, нажимную гарнитуру и личинку замка снимают. Это необходимо для избежания повреждений при транспортировке.

Производство дверей из дерева и материалов, изготавливаемых из него, является одним из самых перспективных вариантов — как для большого, так и для малого бизнеса. Для того чтобы открыть такой цех, придётся не только приобрести перечень необходимого оборудования, но и ознакомиться со всеми производственными нюансами.

Опираясь на видео в этой статье, мы обсудим, как осуществляется изготовление МДФ двери; рассмотрим, с помощью каких механизмов выполняются определённые технологические операции; и расскажем, какими вообще возможностями обладает тот или иной станок или инструмент.

Если предприятие занимается производством межкомнатных дверей, то не стоить ориентировать его только на работу с деревом, или только с МДФ. Тем более что большинство дверей являются комбинированными: каркас сооружается из сосновых брусков, и только потом он обшивается листовым материалом. А вообще, для успешной реализации продукции, необходим обширный ассортимент, охватывающий разные ценовые диапазоны.

Поэтому, производитель должен предлагать покупателю и дешёвые двери без декоративного покрытия, и элитные, из натуральной древесины, и золотую серединку в виде ламинированных и шпонированных изделий (см. ). Облегчает задачу тот факт, что оборудование для производства МДФ дверей, с тем же успехом используется и для изготовления дверей из массива дерева. Поэтому, список станков и приспособлений, который мы представим в ходе нашей статьи, будет общим.

Подготовка материала

Обрезная доска и брус, используемые в дверном производстве, обязательно должны проходить процедуру сушки. Существует несколько способов уменьшения влажности древесины, и самый простой из них – естественный.

Но он требует много времени, поэтому на производствах для этой цели используют сушильные камеры. Это стационарный бокс с системой вентиляции, в котором поддерживается температура от +40 до +100 градусов.

Итак:

- Сначала, при работающем вентиляторе пиломатериал прогревается паром , а потом температура постепенно доводится до нужного режима. Так как конструкционные особенности сушильных камер могут отличаться, принцип работы с ними определяет инструкция производителя.

- Время прогрева зависит от породы древесины , а суть сушки состоит не только в нормализации влажности, но и в снятии напряжений с её внутренних волокон. По достижении необходимого процента влажности, дерево не сразу вынимают из камеры, а выдерживают в ней ещё до трёх часов. Если в производстве использовать плохо высушенный материал, изделия будут деформироваться.

- Стоимость сушильной камеры зависит от её ёмкости, и минимум это 2 млн. руб . Такими средствами располагает не каждый, поэтому некоторые умельцы изготавливают их своими руками. Выделяют для этого помещение, поверхности которого качественно утепляют, изолируют с помощью фольги пар, устанавливают вентилятор и обогревательные элементы. Нередко для этой цели используют инфракрасную плёнку для тёплых полов, так как она очень экономична в плане потребления электроэнергии.

Если есть желание, информацию на эту тему можно легко найти в интернете. Главный вопрос, который при этом нужно будет решить – это способ загрузки в камеру древесины. Обычно это, как на фото, тележка на рельсах, но можно использовать и вилочный погрузчик. Ну и, конечно, следует позаботиться о противопожарной безопасности.

Оборудование для калибровки и раскроя материала

Понятно, что древесина, используемая для изготовления дверей, должна быть откалиброванной – то есть, она должна иметь чёткие геометрические размеры. Поэтому после сушки, пиломатериал обрабатывают на четырёхстороннем строгальном станке, который способен обработать заготовку сразу со всех сторон. При проходе бруска через него, четыре фрезы не только выравнивают поверхности, но и вскрывают дефектные места.

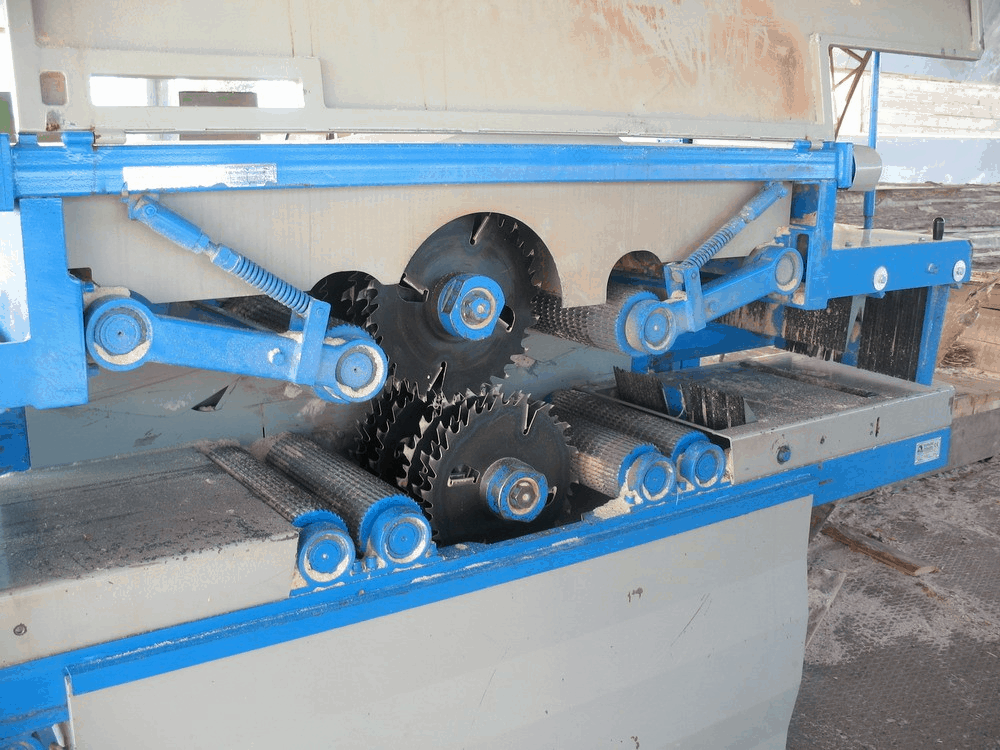

Станки многопильные

Предприятие, имеющее в своём распоряжении многопильный станок, может значительно повышать производительность. Такое оборудование позволяет, с целью снижения затрат, закупать не готовую обрезную доску, а круглый лес, и распиловывать его самостоятельно на доску и брус.

Возможности данного станка позволяют массово изготавливать погонажные заготовки, в том числе и из листового и плитного материала: фанеры, ДСП, ДВП, МДФ, мебельного щита.

Обратите внимание! Станки с многопильной системой подходят как для продольной обработки, так и для поперечной. В зависимости от разновидности агрегата, в нём может быть предусмотрено до двух десятков пил. Их компоновка стандартная, и очень похожа на пилораму, но в отличие от многопильного станка, на пилораме одновременно несколько заготовок не сделать.

- Кроме того, заготовки, пропущенные через многопильный агрегат, отличаются большей геометрической точностью. Все его рабочие элементы расположены на станине, а в некоторых моделях предусмотрена ещё и линия подачи материала, представляющего собой роликовый транспортёр.

- Блок подачи материала приводится в действие электродвигателем, и состоит из валов с шипами, обеспечивающих равномерное перемещение заготовок. Распиловочный узел может состоять как из нескольких, так и из одного вала, на котором установлены круглые пилы. Они, кстати, могут располагаться не только в вертикальной плоскости, но и горизонтально.

При необходимости, многопильный станок комплектуют с фрезеровальным механизмом, необходимым для обработки торцов, а так же установкой для обрезки кромок. Комплектация станка может варьироваться в зависимости от параметров изделий, которые требуется получить.

Станки для торцовки

В работе с любым длинномерным материалом, невозможно обойтись без торцовочных пил. В небольшом цеху плотники могут пользоваться и ручными вариантами, но при больших объёмах работ нужен станок.

Торцеванием называют поперечный распил древесных материалов, с помощью которого заготовке придаётся форма прямоугольника и получается заготовка определённой длины.

Итак:

- Когда на предприятии есть сушилка, то один торцовочный станок может быть установлен на площадке, где сортируется сырой материал, а второй используется для раскроя уже откалиброванного бруса или доски. У такого оборудования достаточно большие возможности.

- Кроме подрезки торцов это деление заготовки на 2 части; определение участка с дефектом, который при распиловке автоматически удаляется; вырезание заготовок определённой длины. Все эти операции могут выполняться станком как одновременно, так и поочерёдно. Тут многое зависит от комплектации станка, его настройки, а так же поставленной задачи.

- Как и в многопильных станках, здесь используют круглые пилы с зубьями, выполненными из твёрдых сплавов. Однако у них другой угол заточки, так как древесину приходится резать поперек волокон. Пила с правильными зубьями режет материал, как по маслу, а не рвёт или мнёт его.

- Так как цикл поперечной резки имеет периодический характер, подвижные части станка не успевают сильно нагреваться, поэтому механизм работает исправно длительное время. Единственно, для удобства работы, торцовочный станок должен иметь удобное приспособление для подачи заготовок. Обычно это либо транспортёр, либо рольганг — роликовый стол, цена которого, в зависимости от длины, варьируется в пределах 16000-25000 рублей.

Чтобы при распиловке не было расхождения между требуемыми и фактическими размерами изделий, все измерительные приборы на станке, а так же линейка упора на рольганге, должны периодически проверяться и корректироваться. Для получения максимально точных параметров, современные торцовочные станки оснащаются оптическими приборами, которые так же необходимо время от времени выверять.

Форматный раскроечный станок

При работе с листовым древесным материалом, коим является МДФ, нельзя обойтись и без станка для форматного раскроя. На нём производится распил по прямой или под углом: обрабатывается как длинномерный, так и плитный материал, а так же можно резать сразу целую стопку плит по единому шаблону.

- Сделать это посредством любых других станков или инструментов если и можно, то потребуется затратить немало времени и усилий, что для массового производства столярных изделий просто неприемлемо. А вообще, эффективность производства во многом зависит от общей функциональности станков для форматного раскроя.

- Все они профессиональные, и делятся на три категории. В первой группе находятся наиболее простые модели эконом класса, с небольшими габаритами, и без дополнительного оснащения упорами, линейками и прижимами. Подобные станки могут работать не более пяти часов кряду, и рассчитаны на относительно небольшой объём – идеальный вариант для маленькой частной мастерской.

- Ко второй категории относятся станки средней мощности, которые могут работать полную смену (не менее 8 часов), и обеспечены всеми необходимыми приспособлениями и узлами. В том числе, они могут быть оснащены устройством для отсоса пыли. Ну а третий вариант – это промышленные станки, которые имеют наиболее прочную конструкцию, полную комплектацию, электронную схему управления, и способны работать на протяжении двух рабочих смен.

- Основой любого станка является станина, на которой крепятся все рабочие механизмы. Чем она жёстче и тяжелее, тем меньше вибрация и выше точность реза. На станине закреплены два пильных диска. Впереди располагается подрезной диск — он имеет меньший диаметр, а его функция заключается в подрезании верхнего (облицовочного) слоя на заготовке.

- Окончательно распиливает материал основной диск, от размера которого зависит глубина реза. Такое расположение дисков позволяет производить качественный рез, с ровными краями и без сколов. У форматного станка есть три рабочих стола: один подвижный, по которому лист МДФ полного формата подаётся на раскрой; второй опорный, который должен поддерживать отрезанные части. Третий, неподвижный стол, на котором, собственно, и закреплён пильный узел, является основным.

Чтобы выпилить на таком станке заготовку, лист кладут на подвижный стол, который перемещается по направляющим кареткой. С помощью упора отмеряют нужную длину, и запускают пильный механизм. Как только он наберёт обороты, путём сдвижки стола лист подают к пильному узлу, и отрезают фрагмент. Из настроек в форматном станке: только глубина и угол реза.

Оборудование для фрезеровки и нарезки шипов

Без фрезерного станка невозможно представить никакую столярную мастерскую, ведь нарезка профилей, пазов, объёмные рельефы, криволинейные резы большого радиуса, и даже гравировка по дереву, выполняется механизированным способом.

Разница только в том, что фрезеровочные станки, используемые в том или ином случае, несколько различаются по конструкции. Существует шесть разновидностей съёмных инструментов, применение которых обусловлено необходимостью получения того или иного вида обработки.

- Таким образом, станок для фрезерования древесины можно считать универсальным механизмом. Высоту фрезы, располагаемой на подвижном вертикальном валу, можно регулировать. А вот положение детали, подвергающейся обработке, ограничивается посредством упоров и направляющих.

- В небольшой мастерской можно обойтись и ручным фрезером, вариант которого представлен выше, а вот для массового производства столярных изделий, используют станки с программным числовым управлением. Производители предлагают огромный ассортимент подобного оборудования, которое имеет самые разные характеристики, и управляется операционными системами.

- С фрезером на вертикальном валу можно зенковать, то есть, получать конические отверстия; растачивать их; выбирать пазы. С помощью таких станков обрабатывают кромки заготовок, изготавливают рамки. А вот зеркально-симметричные, или абсолютно одинаковые фигурные заготовки: царги, филёнки (см. ), невозможно изготовить без фрезерного станка копировального типа.

- чаще всего собирается шиповым способом. Шипы на торцах заготовок, а так же выемки под них (проушины), можно получить только с помощью шипорезного станка. В нём рабочими механизмами так же являются фрезы и пилы. Так же, как и прочие фрезерные станки, шипорезные агрегаты могут быть оснащены ЧПУ, и управляться микропроцессором.

- Во всяком случае, выполнить овальный или круглый шип можно только на таком оборудовании. Кроме нарезки шипов, на станках с программным управлением можно производить обгонку периметра полотна двери, обрабатывать калиброванный листовой материал, сращивать бруски по длине, что бывает необходимо для изготовления щитовых дверей.

Обратите внимание! Кроме основных деревообрабатывающих станков, о которых говорилось выше, в дверном производстве понадобится и дополнительное оборудование, с помощью которого производят отделку готовых полотен и погонажных изделий.

- Это и гидравлический пресс, с помощью которого производится оклейка дверной МДФ-обшивки шпоном, и кромкооблицовочный станок, посредством которого узкие полоски шпона клеят на торцы полотен. Сюда можно отнести и покрасочную камеру, и пресс для склейки брусков, и плоскошлифовальный станок, и упаковочный станок – а иначе как транспортировать изделия?

Как видите, список оборудования достаточно большой, и понятно, что для того чтобы оборудовать столярный цех, нужно изрядно потратиться. Но не стоит забывать вот о чём: наличие станков и необходимых инструментов ещё не гарантирует качественный результат. В конечном счёте, всё зависит от профессиональной компетенции людей, работающих на этом оборудовании.

При изготовлении деревянных дверей следует четко знать, из каких элементов она состоит. Для производства дверей из дерева используют следующие элементы: клееный щит, филенка, облицовка.

Производство клееного щита осуществляется из высококачественного массива без сучков и дефектов. Он играет роль каркаса. Оптимальной породой дерева, из которого выполняется производство клееного щита, является сосна. Она проста в обработке, обладает мягкостью и гибкостью, устойчива к механическим повреждениям.

Филенка представляет собой пластинку, помещаемую в щит для придания изделию эстетики. Ее производят как из целой древесины, так и из МДФ.

Облицовку выполняют из шпона или специально обработанной бумаги.

Благодаря такому строению деревянная дверь обладает многими преимуществами:

- экологичностью и натуральностью;

- высокой прочностью;

- сочетается с другими материалами, например, с металлом, пластиком или стеклом;

- тепло- и звукоизоляцией;

- длительным сроком службы, особенно это касается двери из массива.

К минусам дверей из дерева относят их высокую пожароопасность и возможность изменения размеров под влиянием влаги и перепада температур.

Деревянные входные конструкции, устанавливаемые в доме, разделяют на входные и межкомнатные двери.

Материалы для создания деревянных дверей

При производстве деревянных дверей используются дорогие сорта древесины: ясень, бук, дуб, вишня, орех. Более доступным вариантом является сосновый массив или клееный материал. Придать такой двери более солидный вид можно с помощью отделки деревом из благородных сортов древесины.

Несмотря на дороговизну деревянных конструкций, они вполне оправдывают свою стоимость, так как способны прослужить до 50 лет.

Клееный материал для производства дверей на сегодняшний день пользуется большой популярностью, так как по качественным показателям ненамного уступает конструкции из массива, а стоит дешевле. Его делают из нескольких ламелей просушенной древесины и склеенных между собой особыми клеевыми составами. Для того чтобы конструкция из ламелей была достаточно прочной, их располагают перпендикулярно друг другу.

Большой ассортимент дверей изготавливают из МДФ – древесноволокнистых плит. Для их получения древесину подвергают глубокой переработке. Изделия из МДФ активно конкурируют на рынке с конструкциями из натурального дерева и привлекают покупателей своей доступной ценой. Также МДФ не подвергается деформации и воздействию насекомых или грибка, в отличие от натурального массива. Но срок службы такого изделия будет меньше.

Почему появляется брак в процессе производства двери из дерева?

Чтобы получить качественную деревянную дверь, следует отнестись к ее производству со всей ответственностью. Ошибки недопустимы ни на одном из этапов изготовления, иначе в результате получится бракованная входная конструкция, которая быстро придет в негодность.

Наиболее распространенные причины появления брака следующие:

- недостаточно просушен материал;

- низкое качество склейки ламелей между собой или шпона с каркасом.

3 основных этапа производства дверей

Изготовление деревянных дверей происходит по следующим этапам:

- Подготовка древесины.

- Сборка изделия.

Как подготавливают древесину

Правильный выбор леса является основополагающим фактором, влияющим на получение качественного изделия. В процессе выбора важно обращать внимание на наличие таких дефектов:

- гнили;

- трещин;

- большого числа сучков;

- наличие следов от жучков-вредителей;

- повышенное количество смолы.

Лес подвергают распиловке на специальном оборудовании. После пиломатериал рассортировывают по качеству и размерам, а затем просушивают в сушильных резервуарах до показателя влажности 5-10%. Это необходимо для того, чтобы дерево не разбухало, и стало устойчивым к различным деформациям. Следующий этап – повторная сортировка с целью убрать древесину с большим количеством сучков, трещин и прочих дефектов.

Сборка изделия

Для производства каркасного щита выбирается самое лучшее дерево, из которого затем делают ламели. Их склеивают в . По желанию стоевые и поперечные элементы могут покрываться МДФ толщиной в 3 мм. Филенчатые детали также можно покрыть данным материалом в 12-15 мм.

Доски на углах скругляют, а выступающие части срезают под углом 45°. При этом в длину стандартные доски должны составлять около 2 м, а в ширину – 70-80 см. После установки всех составляющих элементов следует убедиться в отсутствии зазоров и щелей между ними.

Все процессы обработки конструкции производят на современном высокоточном оборудовании. С помощью него можно создать разнообразные узоры на дверном полотне, что позволяет предложить потребителю обширный ассортимент продукции. Для этого применяют разные декоративные техники: браширование, нанесение патины и т.д.

Если дверь не подвергалась шпонированию или ламинированию, следует выполнить наружную отделку специальными составами: акриловыми красками, полиуретановыми лаками и т.д. Их предложение на рынке очень разнообразно. Для удобства окрашивания лучше воспользоваться пульверизатором. Перед покраской двери следует обработать специальной грунтовкой. Теперь необходимо смонтировать требуемую фурнитуру и вставить дверь в готовый проем.

Многие смотрели и помнят фильм Антона Васильева «Красиво жить не запретишь», который вышел на экраны в 1982 году — красиво жить хочется всем. И одной из составляющих такой жизни является интерьер нашего дома или квартиры, где совсем не последнюю роль играют межкомнатные двери, которые не будут скрипеть. О дверях и их разновидностях мы поговорим ниже, а также посмотрим видео в этой статье.

Дверь из MDF

Хорошее деревянное полотно стоит хороших денег, а это не всегда и не всем по карману — цена цельной древесины ценных пород «кусается» даже в такой богатой лесом стране, как Россия. Конечно, есть выход — это так называемая «канадка» — реечный каркас, обшитый ДВП, который имеет достаточно привлекательную структуру и рассчитан на покраску.

Но такое полотно не создаст эффекта натуральной древесины. Поэтому наилучшим бюджетным вариантом можно назвать MDF, особенно с натуральным шпоном из ценных пород.

Вдруг как в сказке… 7 качеств

Я могу перечислить как минимум 7 превосходных качеств, которыми обладают двери и порталы, сделанные из МДФ:

- Полотна из MDF не реагируют на перепады влажности и температуры , что очень важно для таких комнат, как или ванная. Это означает, что они не будут разбухать и, следовательно, коробиться, а само полотно всегда будет иметь ровную (не поведенную) плоскость.

- Строительный рынок предлагает огромный ассортимент дверей , как по конструкции, так и в цветовом отношении. Здесь, пожалуй, самый большой выбор из всех существующих на данный момент аналогов.

- Такое полотно никогда не будет оттягивать подвесы , так как вес межкомнатной двери из МДФ слишком мал и металлические петли превосходно с ним справляются.

- MDF относится к группе слабогорючих материалов , поэтому такие полотна считаются пожаробезопасными.

- Лицевое покрытие MDF, будь то натуральный или искусственный шпон либо лакокрасочные материалы, не теряют свой цвет в течение времени . То есть вам не страшно обилие солнечного света в комнате, проникающего через окна.

- За ними чрезвычайно просто ухаживать , к тому же при необходимости их можно также мыть бытовой химией.

- И, наконец, стоимость такого полотна по сравнению с цельной древесиной, достаточно низкая .

Следует отметить, что реставрация межкомнатных дверей из МДФ возможна лишь в том случае, если панели остались целыми, так как они не восстанавливаются.

Так что же такое МДФ

Medium Density Fibreboard (аббревиатура MDF), это древесноволокнистая плита средней плотности. Но в русском языке существует транслитерация — МДФ, которая зачастую расшифровывается, как мелкодисперсная фракция и это вполне соответствует действительности.

Плиты изготавливаются из мелкой древесной стружки, которую прессуют под высоким давлением и при высокой температуре, что делает материал похожим на ДСтП или ЛДСП.

Но:

- во-первых, у ДСП используется также и крупная стружка вместе со щепой;

- а, во-вторых, в качестве связующего для MDF инструкция предусматривает использование лигнина.

А вот лигнин, это сугубо природное вещество (lignum на латыни означает древесина), которое находится в клетках сосудистых растений и в некоторых видах морских водорослей. Следовательно, в результате получается экологически чистый материал, без каких-либо химических добавок.

Примечание. По техническим качествам MDF превосходит цельную древесину, так как такие плиты легче по весу, устойчивы к перепадам температур и влажности, а также имеют более высокую прочность.

Конструкции дверей

Конструкции полотен: слева — филёнчатое, справа — щитовое

Полотна, которые вы видите на верхнем фото, по сути, отображают все типы дверных конструкций и совсем не обязательно, чтобы они выглядели именно так. Просто филенчатое полотно состоит из нескольких частей, где вместо филёнок могут быть стёкла. А щитовое полотно, это сплошная толщина всей двери.

Филёнчатая конструкция: 1 — стоевая царга; 2 — багет; 3 — филёнка; 4 — верхняя и нижняя царга

На верхней фотографии вы видите конструкцию, по принципу которого делаются филёнчатые двери из любых материалов. В случае с МДФ зачастую вместо филёнок вставляются стёкла, а основание или делается из сплошного MDF профиля.

Щитовое полотно: 1 — MDF; 2 — шпон; 3- сотовый наполнитель; 4 — деревянный каркас; 5 — усиливающие элементы

Щитовые двери представляют собой деревянную раму, обшитую MDF панелями, которые могут быть разного типа. Такая конструкция может служить для ванной или её можно даже использовать как входную дверь. Такое полотно также может быть цельным, но может быть и остеклённым, что не редкость для MDF.

Все полотна или порталы, сделанные из MDF, могут иметь несколько разную поверхность — MDF может быть шпонированным, ламинированным и крашеным. Безусловно, самыми дорогими будут двери, покрытые натуральным шпоном, а наиболее влагостойкими — из ламинированных панелей.

Зато наиболее лёгкий ремонт можно провести для полотен под покраску, так как краска для межкомнатных дверей из МДФ в огромном ассортименте продаётся в любых строительных магазинах.

Уход за MDF

Как я уже упоминал выше, МДФ не боится влажной уборки, но это не означает, что их можно мыть проточной водой — для этого существует влажная губка, которой полотно протирается своими руками.

Кроме того, вы можете использовать бытовую химию, но при условии, что там нет абразивных веществ, так как это может повредить поверхность, оставив едва заметные царапины, от которых фон становится, как бы грязным или затёртым. Но в 99% случаев при покупке MDF дверей к ним прилагается инструкция по уходу, где конкретно перечисляются все возможные средства и способы уборки.

Двери с фрагментами стёкол или остеклённые по всей верхней части тоже нуждаются в уходе, но это вовсе не означает, что одним и тем же средством вы можете вычистить всё полотно. Для стёкол следует использовать другие составы — обычно, это всё те же препараты, которыми вы пользуетесь при очистке окон и зеркал.

Заключение

Если вы задумались над тем, чем покрасить MDF, то хочу вам напомнить, что этот материал очень схож с натуральной древесиной. Следовательно, здесь уместны любые лакокрасочные составы, используемые для дерева. Возможно, у вас есть какие-либо идеи или замечания, тогда напишите, пожалуйста, об этом в комментариях.